Debido a la complejidad creciente de los sistemas utilizados en la industria, el mantenimiento de los mismos se complica día a día. El Mantenimiento predictivo está pasando a formar parte imprescindible de un plan de mantenimiento moderno. El principal objetivo es desarrollar un sistema de supervisión basado en un estudio de diversas señales relativas al funcionamiento de una máquina herramienta utilizada en la industria de la automación.

Descripción del problema.

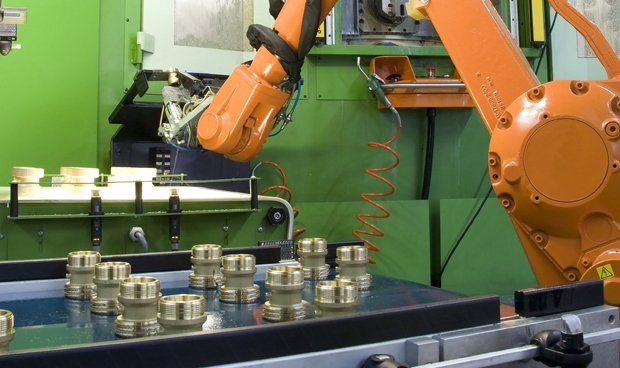

La aplicación objeto de este estudio consiste en una máquina herramienta, que se encarga de mecanizar los apoyos del cigüeñal de un motor de automóvil. El mecanizado se efectúa de forma simultánea en los cinco apoyos (ver figura 1), a partir de la pieza en bruto de fundición, mediante una herramienta que se encuentra formada por cinco discos,

.jpg)

Figura 1 – Apoyos mecanizados.

que sirven de portaherramientas a las cuchillas empleadas para mecanizar la pieza. Cada uno de los cinco discos posee 60 cuchillas. El conjunto de la herramienta realiza de forma sucesiva una operación brochado y torneado de los cinco apoyos y de sus entalladuras.

El conjunto de la herramienta se acciona a través de 3 motores asíncronos de la casa INDRAMAT. Dos de ellos se encargan del movimiento de giro y avance de la herramienta. El tercero somete la pieza a un movimiento giratorio. Cada motor está controlado por su correspondientes variadores de frecuencia. Las consignas de velocidad y posición necesarias provienen de un control numérico modelo 880 de SIEMENS. Cada cigüeñal se somete a un ciclo de mecanizado que dura 60 segundos. Durante el mismo, la pieza es atacada por cada una de las cuchillas de la herramienta, hasta lograr al final del ciclo, una pieza mecanizada dentro de unas tolerancias.

El ciclo de mecanizado puede dividirse en tres partes fundamentales. En la figura 2 puede observarse la evolución de la velocidad del cigüeñal durante el ciclo. Las etapas A y B corresponden al arranque de material de forma gradual. Tras un pequeño descanso se somete a la pieza a la etapa C donde se produce el acabado o afinado de las superficies tratadas.

Figura 2 – Etapas del mecanizado

Cada herramienta está calibrada para soportar el desgaste después de mecanizar 1100 cigüeñales. Finalizado este ciclo se procede al recambio por otra herramienta nueva. Con el fin de optimizar el recambio la herramienta está duplicada, es decir se encuentran montadas en un mismo eje y de forma opuesta, dos conjuntos de discos portaherramientas, produciéndose el cambio de forma automática.

Análisis multivariable.

Para llevar a cabo la supervisión de esta máquina se decidió utilizar un análisis de tipo multivariable. Con este fin se persigue tras analizar distintos tipos de señales, elegir las más adecuadas y sensibles para vigilar el desgaste de la herramienta. Inicialmente se decidió utilizar las siguientes señales:

- Corriente total consumida por cada motor, entregada por los variadores.

- Velocidad angular de los tres motores.

- Vibración correspondiente al giro del cigüeñal.

Tras un análisis del problema se añadieron dos tipos más de señales:

- Medida del sonido producido por la máquina.

- Temperatura superficial de los cinco apoyos mecanizados.

Cada una de estas señales deberá ser muestreada durante 60 segundos para cada uno de los 1100 cigüeñales que mecaniza la herramienta. Deberemos analizar la evolución de las señales a lo largo de las distintas piezas mecanizadas. Asimismo es conveniente capturar las señales para el caso en el que la máquina trabaje en vacío, con el fin de eliminar cualquier tipo de ruido, o comportamiento no asociado al proceso inherente de mecanizado.

El análisis que se realiza está dividido en dos partes:

1) Análisis Individual.

Se procede en primer lugar a analizar de forma individualizada cada una de las señales.

Dominio del tiempo.

– Inspección visual: Formas de onda, picos, continuidad, tendencia.

– Segmentación temporal: la señal temporal deberá dividirse en fragmentos correspondientes al mecanizado por parte de cada placa de la herramienta.

– Análisis de periodicidad.

– Análisis estadístico: de forma global y por tramos, media, varianza y momentos de orden superior.

Dominio de la frecuencia.

– Descomposición del espectro en varios intervalos de frecuencias.

– Frecuencias principales y valores.

– Repetitividad.

2) Análisis Conjunto.

Después del análisis individual de cada señal, deberá analizarse la influencia entre los distintos tipos de señales, con el fin de encontrar relaciones entre ellas.

Dominio del tiempo.

– Correlación variable-variable.

– Modelo entrada salida.

Dominio de la frecuencia.

– Comparación de espectros.

– Función de transferencia.

Análisis de resultados.

La supervisión de la herramienta requiere que se analice el comportamiento dinámico de la respuesta de los motores, debida al ataque de cada una de las cuchillas sobre la pieza.

.jpg)

Figura 3 – Evolución de la corriente máxima.

De esta forma a partir de las señales capturadas debe analizarse el comportamiento de determinados parámetros (corriente máxima, media, frecuencias) de cada cuchilla a medida que se mecanizan las sucesivas piezas. Como ejemplo de los resultados obtenidos se presenta a continuación un análisis de corrientes y sonido. En la figura 3 puede apreciarse como evoluciona la corriente máxima correspondiente a las cuchillas 3 y 4 a medida que procesa cada uno de los cigüeñales. Al inicio de la vida de la herramienta las dos cuchillas presentan una corriente máxima del mismo orden, sin embargo conforme aumenta el número de piezas gastadas, se observa una diferencia y mientras la corriente máxima de la cuchilla 3 disminuye, la de la cuchilla 4 aumenta.

Este comportamiento se debe un desgaste no uniforme de las cuchillas, así la cuchilla 3 sufre un mayor desgaste que la 4 por lo que esta tiene que realizar una mayor esfuerzo para arrancar la viruta. Por esta razón aumenta su corriente máxima.

Asimismo, al ocurrir el recambio de la herramienta, las corrientes máximas vuelven a su valor inicial.

A continuación en la figura 4 se muestra el comportamiento de la señal acústica a través de la evolución durante un ciclo de mecanizado, del valor RMS calculado entre las bandas de frecuencia de 5728 a 14000 Hz. En esta figura se representan las zonas A y B de mecanizado señaladas en la figura 2. Además para comparar se representa de forma conjunta la señal en el caso de que la herramienta mecaniza su primera pieza y después de que ha mecanizado la pieza Nº 622. Los picos de la gráfica corresponden a cada uno de los ataques de la cuchilla. También puede observarse el desgaste no uniformé de cada una de ellas.

.jpg)

Figura 4 – Evolución RMS de señal acústica

Conclusiones

Tras los análisis de los datos experimentales recogidos se ha observado que el desgaste de la herramienta puede supervisarse a través del análisis multivariable propuesto. Asimismo los análisis en el dominio temporal y de la frecuencia son complementarios, estando indicados para diferentes tipos de fallos. El análisis en el dominio de la frecuencia se encuentra más indicado para vigilar el desgaste de la herramienta, mientras que el análisis en el dominio temporal presenta mayor sensibilidad a fallos relativos a roturas del útil y desajustes del mismo.

La supervisión online de la herramienta requiere una simplificación de los parámetros calculados debido a la gran cantidad de datos manejada en cada uno de los ciclos. Esto se debe en gran medida a la velocidad de procesamiento necesaria y la gran capacidad de almacenamiento necesaria para recoger la totalidad de las señales presentadas.

Especialista en autómatas programables, monitorización y comunicación industrial. Profesor del área de automatización en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.

.jpg) Figura 1 – Apoyos mecanizados.

Figura 1 – Apoyos mecanizados..jpg)

.jpg)

.jpg)