La realización de soldaduras en piezas de aluminio es cada vez más frecuente en las industrias de fabricación mecánica. Por ello, es importante que los operarios dispongan de la correspondiente homologación como soldador MIG en aluminio, de acuerdo con la norma internacional ISO 9606-2. En este artículo se van describir los ensayos de laboratorio realizados a un cupón de prueba de chapa soldada a tope, realizado por un soldador para obtener dicha cualificación.

—————————-

Como sabemos, en la técnica de soldeo MIG aluminio se utiliza un alambre-electrodo continuo de aleación de aluminio y un gas de protección inerte. Para obtener la cualificación como soldador, pueden utilizarse distintos cupones de prueba, según sea el tipo de producto (chapa o tubo), el tipo de unión (a tope o en ángulo) y la posición de soldeo. De acuerdo con las características del cupón de prueba que se elija, el rango de homologación que cubrirá el certificado del soldador será mayor o menor. Todo ello viene definido por la norma internacional ISO 9606-2 “Cualificación de soldadores. Soldeo por fusión. Parte 2: Aluminio y aleaciones de aluminio”.

De igual forma, según la tipología, los ensayos a realizar a dicho cupón serán distintos. La normativa aplicable exige que a una unión soldada a tope se le deben aplicar las siguientes pruebas: inspección visual, examen radiográfico y ensayo de doblado, (tanto de cara como de raíz).

En el caso que nos ocupa, se va a proceder a inspeccionar un cupón de prueba de unión soldada a tope de chapas de aluminio de unos 6 mm de espesor, soldado en posición vertical ascendente.

En la imagen 1 podemos vez el aspecto visual de la cara del cordón, donde se observan las “aguas” características de una soldadura ejecutada en posición vertical ascendente. El sobreespesor no es excesivo y tampoco se aprecian faltas de material, siendo la anchura suficientemente uniforme. De igual manera, se realiza un examen visual de la raíz, prestando especial atención a la no existencia de faltas de penetración ni descolgaduras.

Aspecto visual de la cara del cordón

Como la inspección visual es satisfactoria, se aplica un examen radiográfico con la finalidad de localizar sobre todo defectos internos, tales como poros o faltas de fusión. Dicho examen se lleva a cabo en un laboratorio especializado, que nos remitirá el correspondiente informe de resultados, donde se hacen constar las imperfecciones detectadas. Si no se observan imperfecciones que hagan rechazable el cupón de prueba, se progresa al siguiente ensayo, en este caso destructivo, como es el ensayo de doblado.

Debe realizarse un ensayo de doblado de cara y otro de raíz. La diferencia entre ambos es la zona de la soldadura que se estira, ya sea la cara del cordón (el anverso) o la raíz del mismo (el reverso). Para la ejecución de este ensayo, debe de procederse inicialmente a la extracción y la preparación de las probetas, que son “tiras” o bandas de unos 40 mm de anchura, tal y como se observa en la figura siguiente.

Extracción de la probeta de doblado

Aspecto de la probeta de doblado en bruto

Seguidamente, mediante desbastado y limado se elimina el sobreespesor de la soldadura, tanto por el anverso como por el reverso de la probeta.

Eliminación del sobreespesor

Los bordes de la probeta, en la zona central coincidente con el cordón de soldadura, deben redondearse ligeramente para evitar que la arista viva pueda ser causa de un inicio de grieta durante el doblado, falseando el resultado. También se marca la zona de la soldadura, puesto que esa zona es la que debe ser sometida al mayor estiramiento durante el ensayo. El marcado debe realizarse mediante algún medio que no produzca entallas en la soldadura.

Redondeado de las aristas

Redondeado de las aristas

A continuación, la probeta adecuadamente preparada, se coloca sobre unos apoyos redondeados separados una determinada distancia, en función del diámetro del mandrino a utilizar y del espesor de la probeta. El diámetro del mandrino debe ser igual a cuatro veces el espesor de la probeta y debe de apoyarse exactamente sobre la zona del cordón soldado. Si se trata de un doblado de la cara de la soldadura, ésta deberá quedar en la parte inferior. Mediante una prensa se aplica una fuerza sobre el mandrino, iniciándose el doblado de la probeta.

Inicio del ensayo de doblado

Seguidamente, se continúa aplicando progresivamente la fuerza hasta lograr un ángulo de doblado de 180º.

Progresión del ensayo de doblado

Final del ensayo de doblado

Al finalizar, se realiza una inspección visual de la zona de la probeta ensayada, que corresponderá con la situada en la parte inferior, correspondiente con la zona estirada, observando la aparición de grietas o huecos que puedan ser indicios de la existencia de defectos internos.

Inspección de la zona sometida a ensayo

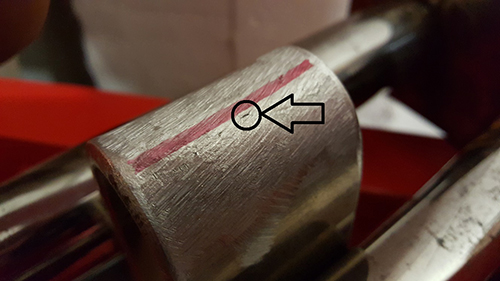

En la imagen siguiente, puede apreciarse una pequeña grieta que se observa en la zona de la soldadura. Dicha grieta tiene una longitud inferior a 3mm, por lo que no se valora como defecto y se considera que el resultado es aceptable.

Detalle de una imperfección detectada

Una vez verificado el cumplimiento satisfactorio de todos estos ensayos, se cumplimenta el correspondiente informe y se emite el certificado de cualificación que se entrega al soldador.

Estos mismos ensayos son los que se realizan sobre los cupones de prueba de uniones soldadas a tope de acero al carbono que nos entregan nuestros alumnos durante las prácticas de soldeo con homologación, que se realizan en los curso de Soldadura MAG en SEAS. ¿Te atreves a homologarte como soldador MAG?

Luis Carlos Gracia Frauca

Ingeniero Europeo de Soldadura

Graduado en Ingeniería Mecánica

Docente SEAS Área Industrial

![]() Si te ha gustado este artículo de nuestro profesor Luis Carlos Gracia, te animamos a seguir ampliando información con nuestros cursos online del área industrial. Solicítanos información sin compromiso.

Si te ha gustado este artículo de nuestro profesor Luis Carlos Gracia, te animamos a seguir ampliando información con nuestros cursos online del área industrial. Solicítanos información sin compromiso.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.

James Martínez

31 enero, 2020 at 1:15 amMuy interesante estoy aprendiendo a soldar aluminio con mig mag

Luis Carlos Gracia

4 febrero, 2020 at 9:42 pmHola, James. Lo cierto es que el aluminio cada vez se está utilizando más en la fabricación metal mecánica, por su ligereza y resistencia, por lo conocer las técnicas de soldeo que se pueden utilizar es fundamental. Además, los soldadores experimentados en soldeo del aluminio están muy demandados por las empresas del sector. Te animo a que sigas formándote y, cuando estimes que estás preparado, realices las pruebas para «homologarte» como soldador MIG de aluminio.

Adolfo Rodriguez

7 septiembre, 2021 at 3:39 pmHola profesor Luis , estoy a cargo de la homologación de soldadores de aluminio y estamos confrontando dificultades con la aparición de microsporos que hacen que las probetas de doblado fallen. Hemos tomado todas las medidas de limpieza indicadas para estos procesos y los pequeños poros continúan. Tengo dudas sobre la pureza del argón. Existe alguna pureza específica para la soldadura MIG de aluminio ¿?

La otra inquietud que tengo y para la cual no encuentro respuesta es la siguiente:

Por qué en la homologación de soldadores de acero GMAW y FCAW todos los códigos y normas exigen el ensayo de doblado además de la radiografía, como criterio de aceptación para otorgar el certificado, difiriendo así de la soldadura SMAW que con sólo la radiografía basta.

Atentos saludos ¡!

misael

1 abril, 2022 at 8:38 pmHola, estoy buscando a un soldador de aluminio para cotizar un trabajo, pero requiero alguien que este certificado y que cuente con instalaciones para realizar el trabajo, me encuentro en Guadalajara, agradezco si me pueden compartir el dato de algún soldador cerficado o empresa