Marxe Torio es un profesional del sector industrial con una trayectoria de 30 años de experiencia.

Hoy ha querido acompañarnos para hablarnos de los proyectos que ha desarrollado en su carrera y de cómo ha sido su experiencia estudiando online el Curso Técnico de Análisis por Elementos Finitos en SEAS.

Marxe, muchas gracias por dedicar este tiempo a hablar con nosotros.

En primer lugar, nos gustaría saber, ¿qué te hizo dedicarte al mundo del diseño industrial?

Vivo en una de las provincias con mayor índice de industrialización del estado, por tanto, en Bizkaia tenemos una cultura industrial importante, en la cual vi que podía tener cabida profesionalmente.

Una vez empecé en industria me encanto el diseño, así que enseguida empecé a formarme en este mundillo, y en fin, estoy contento a día de hoy de seguir, creo que acerté por que el tipo de trabajo me gusta.

Sabemos que tienes a tu espalda 30 años de experiencia en el sector, ¿podrías hablarnos sobre tu trayectoria profesional?

Empecé en mecánica sobre los 17 años cuando entre en el instituto de FP de Barakaldo, Nicolas Larburu, cursando Matricería y moldes (Ajuste -Máquina herramienta (Mecánica)), como venía del instituto entre en el 3ª año directamente y en 4º empezamos los de clase por las tardes a hacer practicas en empresa.

En mi caso me tocó ir por las tardes a la empresa Matriceria Vizcaina (Zamudio), en esta empresa se trabajaba para automoción en la época que estuve era el grupo PSA (Citroen/Peugeot/Renault) los proyectos que allí se estaban llevando a cabo, tuve mucha suerte ya que me toco el mejor jefe de equipo, Jose.

Enseguida conectamos ya que tocaba la guitarra como yo y además me traía en coche ya que también era de Barakaldo y nos hicimos buenos amigos, me enseño mucho sobre los planos, sobre ajuste, tolerancias, como funcionaban las máquinas, vamos se portó increíble durante los dos años que estuve haciendo las practicas tengo muy buen recuerdo de él.

Después acabé el título y me ofrecieron trabajar en Troquenor (Sondika), era una de las empresas más grandes de Bizkaia del sector de troquelería en automoción, esta experiencia fue más dura ya que se estaba por aquellas trabajando para Ford y Volvo con pedidos de gran volumen y con plazos muy cortos, pero como se me daba muy bien los planos y me gustaba decidí que por las tardes iba seguir estudiando mientras seguía trabajando.

Así que en unos años me saqué la titulación y subí a oficina técnica, realizando los despieces y preparando para maquinas, listas de materiales, etc.. de los proyectos y preparándolos para fabricación en el departamento de lanzamiento (delineación).

En ese momento los dueños de la fabrica que eran dos hermanos se enfadaron y uno de ellos marchó y montó la troquelería más grande de Bizkaia “Matrinor” con ubicación en Erandio y escogió a la carta a los trabajadores de Troquenor que quiso, ofreciéndonos mejores condiciones económicas.

Así que los siguientes años los pasé en Matrinor, en este paso en la oficina técnica pase a formar parte de proyectos dejando la delineación y metiéndome más en ingeniería y diseño con un grupo de trabajo de compañeros increíble.

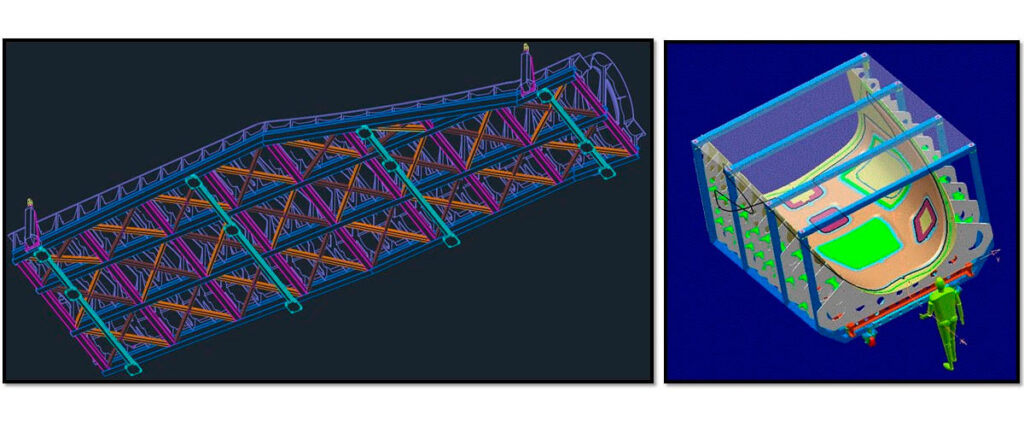

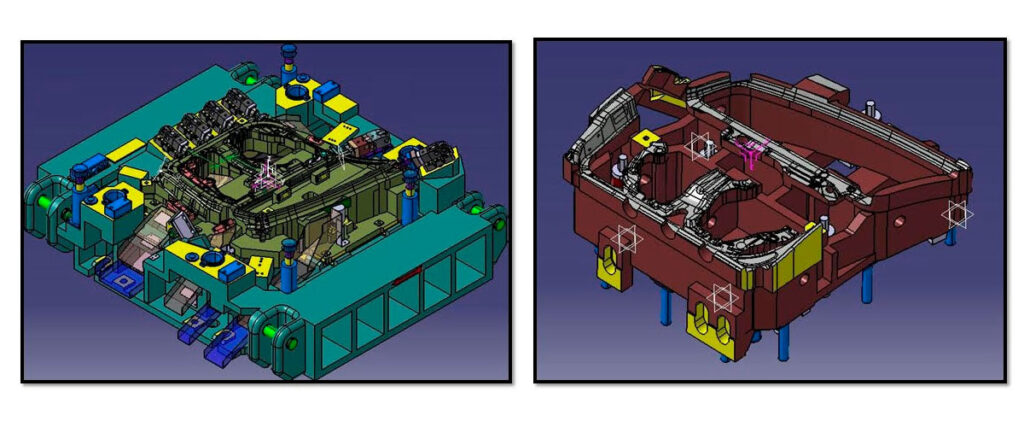

En el grupo de proyectos diseñábamos los troqueles que los clientes requerían y su documentación adoc presentándolas en casa de cliente, cuando no se daba abasto se subcontrataba a otras ingenierías proyectos y se tenía que generar también un seguimiento de ellos aparte de los diseños propios, llevando un riguroso control y orden de los diseños ya que todos eran bajo nuestra responsabilidad.

En aquella época se trabajaban horas extras y sábados a la mañana prácticamente todos durante años ya que se tenía muchísima carga de trabajo y éramos responsables de que los trabajos salieran con calidad y dentro de plazos ordenados.

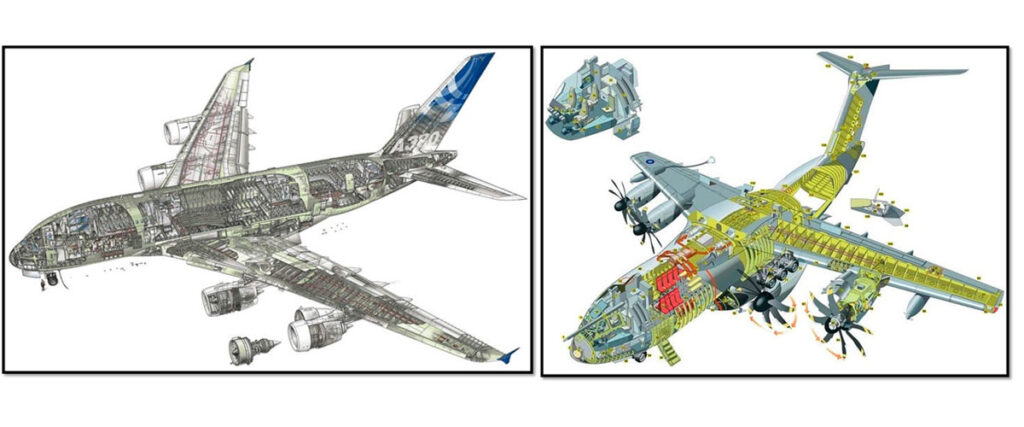

En estos años trabajamos mucho para todo el grupo Volkswagen y para Mercedes. También se hacían otro tipo de trabajos por ejemplo destacable la primera pala de 56 metros para Fiberblade de eólica o múltiples trabajos para Airbus (A400M y A380).

Las herramientas de trabajo de CAD eran si contrataban 2D Autocad para diseñar y si contrataban 3D Catia V4, Unigraphics y Proengineer.

En estos años se nos formó en diferentes herramientas CAD-CAM (Unigraphics, proengnieer, Catia V5, autoform, Tebis), para estar preparados para trabajar con diferentes clientes y exigencias de los mismos.

Tras trabajar varios años se dio en nuestro grupo de proyectos un cambio drástico ya que entró a trabajar a cargo nuestro Aguilar, integrando a su vez el CAD Catia V5 , él se había jubilado de Seat pero lograron ficharle por 4 años para fortalecer este grupo.

Fue una gran experiencia, ya que ese hombre tenía unos conocimientos increíbles de ingeniería, había sido el primero en su promoción, jefe de máquinas después de calidad y por último el director técnico en Seat, y además de todo esto era una persona increíble, sin duda lo más ‘cañero’ que he llegado a conocer.

Trabajamos esos años duro conjuntamente con él, aprendiendo muchísimo preocupándose también en formarnos en ingeniería y cuando marchó el grupo de proyectos lo notó muchísimo, pero de hecho seguimos en contacto con el todavía.

En esa época presentamos unos troqueles a detalle para los techos de aluminio de Audi y al presentarlos en Ingolstadt (Alemania) y ver el nivel de calidad y detalle de Catia V5 estuvieron tentándonos para llevarse el grupo de proyectistas ya que todavía el grupo Volkswagen no había dado el paso de implementación de Catia V5 estando en proceso de dejar el V4.

En estos años se trabajó también para BMW, Opel, FIAT, Karmann, Aston Martin,…cada uno de los proyectos con los programas de CAD y su normativa de diseño y documentación que requerían.

En este punto de repente la comunidad Europea daba la entrada a otros países en la UE, y se preparó en el sector buena… Los clientes de automoción empezaron a crear plataformas de subasta de piezas en internet para que las empresas del sector pujaran por coger sus trabajos abaratando de esta forma los precios, esto hizo que las empresas vascas que estaban compitiendo entre ellas bajaran sus precios para llevarse los trabajos y además los clientes empezaban a desviar las partes más sencillas de piezas a los nuevos países que habían entrado en la UE y que tenían menor coste en mano de obra.

En pocos años este sector quedó herido y se empezaron a cerrar empresas y a adelgazar las existentes.

En ese momento antes de la transición, 4 proyectistas estuvimos formando a parte de la plantilla de delineación y CAM a aprender Catia V5 mediante unos cursos internos, para que la gente que saldría de la fábrica por lo menos tuviera una formación en ese software ya que era el líder del sector.

La empresa cambio de nombre llamándose SMA y a mí me ofrecieron seguir, el director técnico habló conmigo para decirme que ahora nos dedicaríamos todo aeronáutica con Catia V5 y que era muy buena oportunidad de seguir, me quede un año más, y los trabajos eran todo aeronáutica concretamente de Airbus, teniendo que bajar con otros compañeros a Madrid para aprender como ordenar los arboles de diseño, las normas, organización documentaciones, end-checks, etc.. y después transmitirlas y llevarlas a cabo con los demás compañeros.

La verdad que el trabajo fue muy interesante ya que en este caso intervenían superficies complejas y nos tuvimos que poner las pilas en trabajos de superficies de calidad. Pero al final no me estaba acabando de convencer la estabilidad de la empresa cara a futuro, así que decidí mirar a ver qué sectores me podían interesar.

Me salieron varias ofertas de trabajo y una de ellas me resultó interesante ya que provenía del sector de la energía y me pareció que podía ser un buen sector cara a futuro, que me podía gustar y no tener que estar pensando en inestabilidades futuras.

En ese momento fiché por Ingeteam que estaba en proceso de crecimiento en se momento y que se dedican principalmente a la creación de convertidores de potencia. Primeramente estuve en la unidad de negocio que se dedica a industria y marina, los proyectos principales que me tocaron fueron el desarrollo de unidades de refrigeración para baja y media tensión y la creación de productos de stacks de potencia, destacando uno de los que se envió a una de las ferias y que por mediación de tres ensamblajes era el que mas potencia por volumen estaba generando frente a sus competidores.

Después el departamento de productos se cambió estratégicamente a otra unidad de negocio en este caso la pasaron a la unidad de Eólica, que estaba en pleno auge, había salido una nueva tecnología de semiconductores y se necesitaba crear una familia completa de stacks con esta tecnología, en este caso uno de los ingenieros electrónicos Iker había generado la idea y la traía plasmada prácticamente, yo me dediqué a generarle la mecánica y los primeros prototipos gustaron así que se generó esta familia de convertidores.

Actualmente es uno de nuestros mejores productos los cuales mis compañeros siguen sacando nuevos stacks de esa gama y mejorándolos haciendo una labor increíble.

En los siguientes años se decidió unir a las dos plantas de I+D del sector de Aerogeneración con sedes en Navarra y Zamudio, en este punto nos tocó sacar adelante a uno de los clientes más estratégicos y pelear contra otro competidor, entre dos ingenieros responsables eléctricos Ernesto y Rubén y yo como responsable mecánico orquestados por Eneko, generamos el armario convertidor completo y gracias al empeño de todos quedamos como primer proveedor para este turbinista Alemán.

Después cabe destacar un proyecto clave de I+D+i de un armario completo con más potencia que el anterior en baja tensión junto con otro ingeniero electrónico Rubén que también se logró terminar con éxito.

Actualmente se ha generado de nuevo el departamento de productos en el cual estoy, en este caso aparte de diseño, estoy empezando con el cálculo de elementos finitos, inteligentemente se está apostando por las herramientas de simulación para comprobar que los diseños son óptimos y adelantarnos a los problemas o mejoras antes de su fabricación, ganado en tiempo, fiabilidad y efectividad en los productos.

En análisis llevaré aproximadamente un año, la verdad muy contento me está gustando el tipo de trabajo de análisis y el curso que acabo de hacer con Seas me ha facilitado la comprensión en la teoría de ingeniería y más conocimiento del software FEMAP.

La verdad, este tipo de análisis a pesar de estar ligado directamente con el diseño, la manera de pensar a la hora de utilizar el software es totalmente diferente de las herramientas CAD y te cambia inclusive la filosofía de aplicación respecto al diseño, en este punto, me gustaría agradecer a mi compañero Paul que es un crack con Análisis, que me haya ayudado a una compresión eficaz en el transito diseño-análisis.

De todos los proyectos que has llevado a cabo ¿cuáles destacarías?

El paso por troquelería fue muy importante para mí, probablemente este tipo de industria es una de las más complejas.

De esta época destacaría unas piezas muy complejas para la zona descapotable para el Volkswagen Eos y el primer techo que se hizo aluminio de Audi, en los cuales la factoría cuando pudo estudiar la calidad de los trabajos hechos en Catia V5 llego a ofrecernos incorporación.

Actualmente, ¿en qué proyectos estás trabajando?

Actualmente estoy trabajando en electrónica de potencia para la unidad de WIND, analizando los proyectos de stack de potencia que tenemos diseñados hasta ahora para su optimización y prototipos nuevos.

¿Qué te llevó a iniciar el Curso Técnico en Análisis por Elementos Finitos?

Mi empresa ha empezado por apostar por la simulación antes de la fabricación, ya que se pueden prever problemas o aplicar mejoras mientras se encuentra en estado de diseño o prototipado, con la ganancia de tiempos de reacción y por tanto aportando soluciones antes de la fabricación seriada.

Además, en el mundo de la electrónica de potencia, cada vez se le está dando más cabida a la mecánica y a la simulación, siendo los clientes los que exigen este tipo de datos antes de las implantaciones de los productos en sus instalaciones a modo de asegurar que no tendrán problemas futuros con los productos que incorporen a sus plantas.

¿Qué te ha aportado este estudio a tu carrera profesional?

Capturar conocimientos más amplios y por tanto obtener nuevas ventajas que aplicar a los diseños mejorándolos y dándoles nuevas posibles soluciones.

¿Consideras importante la formación continua en el sector del diseño mecánico?

Por supuesto no se para nunca de aprender en este sector, siempre hay novedades tecnológicas y además cuanto más conocimiento tienes de la materia más estrategias puedes aplicar a la hora de que tus diseños sean más óptimos y seguros.

¿Por qué elegiste SEAS para formarte?

En mi empresa ya se había impartido un año antes a compañeros en Navarra.

¿Cómo ha sido la experiencia de realizar este estudio en modalidad online?

La verdad que muy buena experiencia, se ha hecho sencillo e intuitivo.

¿Qué destacarías del estudio?

Tiene un temario muy completo, ya que engloba la teoría de resistencia de materiales con las prácticas de elementos finitos en FEMAP.

¿Cómo valoras que el equipo docente esté formado por profesionales del sector en activo?

Positivamente ya que te pueden resolver dudas a la hora de trabajar con proyectos entendiendo la problemática real respecto a la teoría.

>> Marxe, muchas gracias por tu tiempo, te deseamos mucho éxito en tu carrera.

SEAS es el centro de formación online del Grupo San Valero, especializado en el ámbito técnico, industrial y de empresa. Visita www.seas.es para consultar nuestra oferta formativa de cursos y másteres. Formación profesional para el empleo de calidad y accesible para todos.