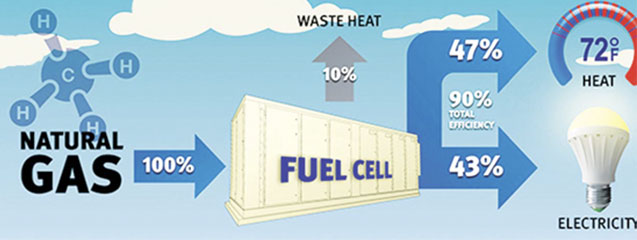

En este artículo presentamos el diseño, ejecución y contraste entre el estudio teórico y los datos adquiridos en la monitorización de una construcción real de un edificio EECN con estructura de muros de carga de hormigón mediante paneles de encofrado perdido aislante de viruta de madera reciclada aglomerada con cemento.

Construcción de edificio EECN semi-prefabricado: Materiales y método

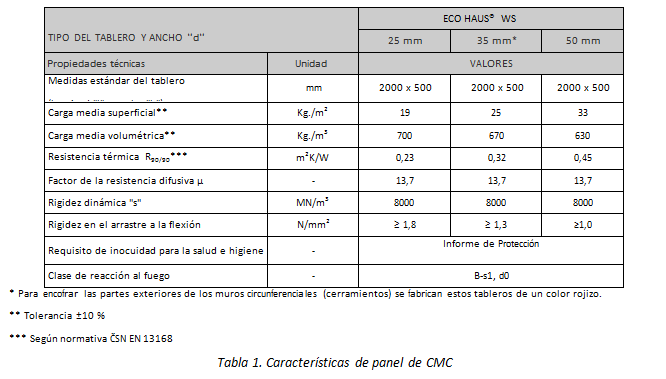

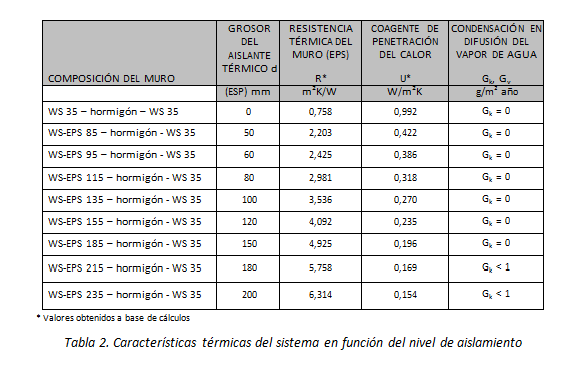

La principal novedad en este proyecto radica en el sistema constructivo de la envolvente opaca. El sistema se conforma de forma muy sencilla mediante tres tipos de paneles de CMC.

- Panel de CMC de 3,5 cm de espesor como encofrado perdido en el interior de los muros de la envolvente.

- Panel de CMC de 3,5 cm con aislamiento. El nivel de aislamiento es variable en función de las necesidades del emplazamiento.

- Panel de CMC de 5 cm. Para la formación de jambas en huecos de puertas y ventanas.

El sistema se complementa con broches o separadores de acero protegidos ante la corrosión para facilitar el montaje en seco.

Figura 1. Paneles de CMC con y sin aislamiento. Broches de montaje como separadores

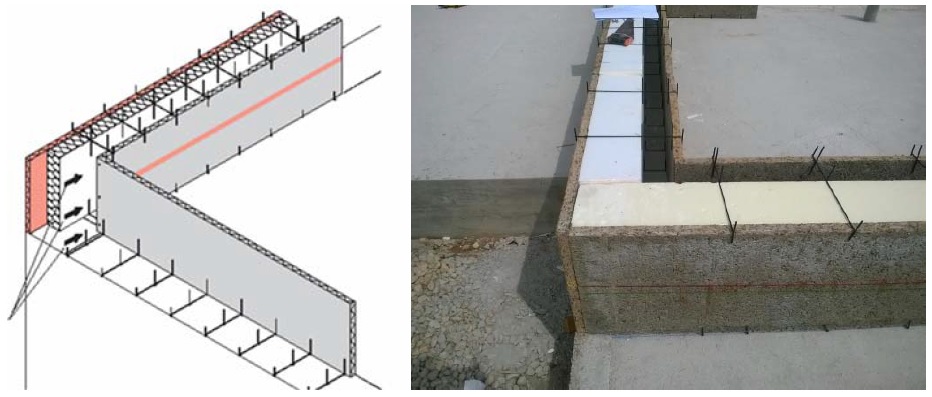

Construcción de edificio EECN semi-prefabricado: Sistema de montaje

El sistema comienza con la colocación del panel exterior aplomado y nivelado sobre la solera. A continuación se colocará el panel interior mediante la ayuda de los broches o distanciadores metálicos. Procederemos a realizar la primera hilada de forma completa respetando los huecos. A continuación se procederá a incluir el acero necesario según cálculo, incluidos refuerzos estructurales necesarios. La ejecución se realizará mediante la superposición de dos hiladas completas.

Figura 2. Esquema de montaje y resultado final del proceso de muros

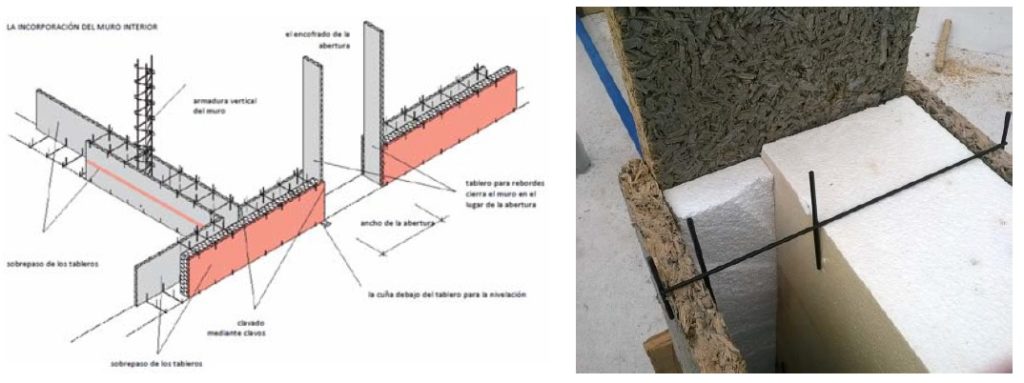

Posteriormente se procede a la realización de la jambas de huecos para puertas y ventanas mediante paneles de 5 cm de CMC. En este punto es importante trata el puente térmico de la jambas de las ventanas mediante la adición de aislamiento térmico en función de las necesidades del emplazamiento. Igualmente se tendrá en cuenta este efecto en el cálculo de los dinteles de huecos. Posteriormente se procederá al hormigonado del espacio según el espesor de cálculo (para vivienda unifamiliar 11 cm), conforme a las especificaciones de la normativa vigente (EHE 2008).

Figura 3. Esquema de montaje de jambas para huecos. Detalle de puente térmico tratado

En el caso de construcción e edificio EECN, se recomienda la integración de los premarcos en los paneles de la jambas para minimizar la superficie de PT ligado a jambas y dinteles.

Figura 4. Detalla de integración de premarcos en jambas y dinteles.

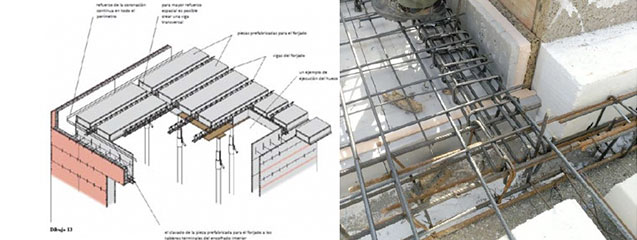

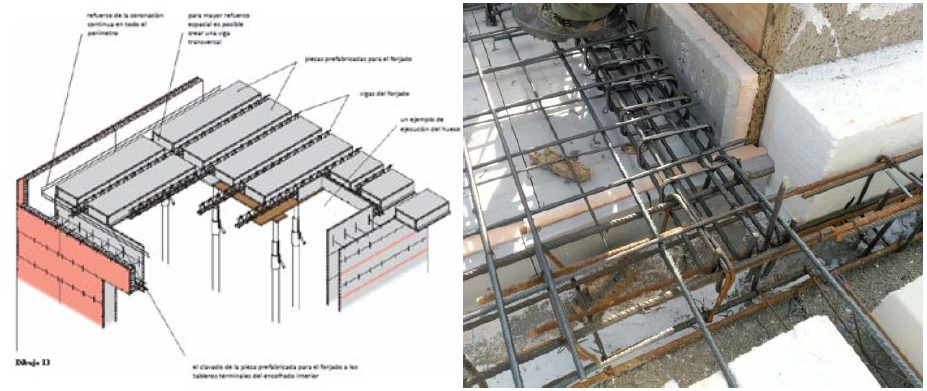

Posteriormente una vez alcanzada la cota de forjado se procede al montaje del mismo conforme al método elegido. El sistema es compatible con la ejecución de forjados unidireccionales y reticulares en todos sus formatos y materiales, así como con forjados de madera, prefabricados o semi-prefabricados. Igualmente el sistema perímete generar vuelos a modo de balcones, terrazas o aleros de protección solar integrados en la estructura integrando el tratamiento del puente térmico correspondiente.

Figura 5. Esquema de montaje de forjados. Detalle de montaje de un forjado unidireccional de EPS.

SEAS es el centro de formación online del Grupo San Valero, especializado en el ámbito técnico, industrial y de empresa. Visita www.seas.es para consultar nuestra oferta formativa de cursos y másteres. Formación profesional para el empleo de calidad y accesible para todos.