Cuando un sistema automatizado deja de funcionar correctamente, el primer sospechoso suele ser el autómata programable (PLC). Estos dispositivos son el cerebro de muchas instalaciones industriales, y cualquier fallo en su funcionamiento puede suponer una parada costosa. Por eso, es fundamental saber cómo actuar ante una avería. En este artículo de SEAS te explicamos paso a paso cómo detectar y resolver fallos en un autómata programable de forma eficaz, para minimizar el tiempo de inactividad y mantener la producción en marcha. ¡Vamos allá!

Observación del entorno y síntomas del fallo

Antes de tocar nada, lo primero que debemos hacer es observar. ¿Qué está ocurriendo exactamente? ¿Se ha parado todo el sistema o solo una parte? ¿Hay luces de alarma encendidas? ¿El PLC está encendido? En este primer paso, recopilamos toda la información posible sobre el fallo. Es importante fijarse en los mensajes en pantalla, las señales luminosas, el comportamiento de los actuadores o sensores y cualquier ruido o señal inusual. Toda esta información nos ayudará a hacernos una idea general de lo que está ocurriendo y a descartar causas externas como problemas de alimentación eléctrica o interferencias.

Comprobación del estado del PLC

Una vez recopilada la información inicial, pasamos a revisar directamente el autómata programable. Nos fijamos en los LEDs indicadores del equipo. Si el LED de «Run» está apagado o parpadeando de forma inusual, puede indicar que el programa no está en ejecución o que hay un error interno. También podemos conectar el software de programación al PLC para comprobar si hay mensajes de error, si el programa se ha detenido o si hay alguna variable fuera de rango.

Análisis del programa

Con el autómata programable ya conectado al ordenador, analizamos el programa que está ejecutando. Revisamos el estado de las entradas y salidas digitales y analógicas, así como el flujo de ejecución del código. Si alguna entrada no está activándose cuando debería, o si una salida no responde, ya tenemos una pista. A veces, una condición mal programada o un temporizador que no se reinicia correctamente puede provocar bloqueos inesperados. En esta fase también conviene revisar las variables internas, los contadores y los registros para ver si su comportamiento es coherente con la lógica del sistema.

Comprobación de sensores y actuadores

Si el programa del autómata programable parece estar bien, el siguiente paso es revisar los dispositivos que se comunican con él: sensores, finales de carrera, válvulas, motores, etc. Comprobamos con un multímetro o con el software si las señales llegan correctamente al PLC. También verificamos el estado físico de los cables, conectores y fuentes de alimentación.

Pruebas y validación de la solución

Una vez localizado y corregido el problema, realizamos pruebas para confirmar que todo vuelve a funcionar correctamente. Activamos manualmente los ciclos, monitorizamos el comportamiento del autómata y verificamos que el sistema responde como se espera. Si todo es correcto, documentamos la avería y la solución aplicada, para tener una referencia en caso de que vuelva a ocurrir. Así, poco a poco, vamos afinando la eficiencia del mantenimiento y la fiabilidad del sistema.

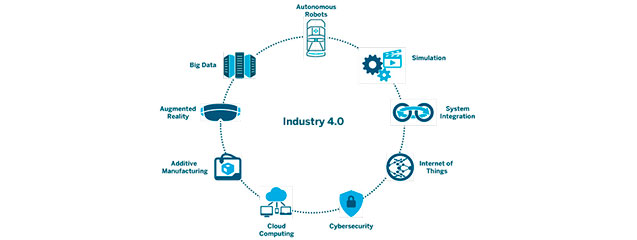

Como ves, estos son los pasos para detectar y resolver averías en un autómata programable. Y si te interesa mucho este tema, puede que te guste el Doble Máster en Automatización y Organización Industrial de SEAS. ¡Infórmate sin compromiso!

![]() Si te ha gustado este interesante artículo, te animamos a seguirnos también en nuestras redes sociales o leer más artículos en nuestro blog. Igualmente, también puedes visitar nuestra web, para conocernos un poco más y ver nuestra oferta formativa de informática, automatización, logística, mantenimiento y otras áreas.

Si te ha gustado este interesante artículo, te animamos a seguirnos también en nuestras redes sociales o leer más artículos en nuestro blog. Igualmente, también puedes visitar nuestra web, para conocernos un poco más y ver nuestra oferta formativa de informática, automatización, logística, mantenimiento y otras áreas.

SEAS es el centro de formación online del Grupo San Valero, especializado en el ámbito técnico, industrial y de empresa. Visita www.seas.es para consultar nuestra oferta formativa de cursos y másteres. Formación profesional para el empleo de calidad y accesible para todos.