La calibración de instrumentos es un procedimiento esencial en el diseño mecánico y en la metrología industrial para garantizar la precisión y fiabilidad de los instrumentos de medición. Consiste en comparar un dispositivo de medición con un estándar de referencia para detectar y corregir posibles desviaciones. Cabe destacar que un proceso de calibración adecuado asegura mediciones exactas y la conformidad con normativas y estándares de calidad. Por todo ello, en este artículo de SEAS te contamos los cinco pasos clave del proceso de calibración de instrumentos. ¡Sigue leyendo!

Selección del estándar de referencia

El primer paso en la calibración es la selección de un estándar de referencia adecuado. Este estándar debe tener una precisión superior a la del instrumento que se va a calibrar y debe estar certificado por un organismo acreditado.

Además, es fundamental que el estándar utilizado esté trazado a un sistema de medición reconocido, como el Sistema Internacional de Unidades (SI). En muchos casos, los laboratorios de metrología cuentan con patrones de referencia calibrados por institutos nacionales de metrología. Por ejemplo, en la calibración de un micrómetro, se utiliza un bloque patrón con una medida certificada.

Inspección previa del instrumento

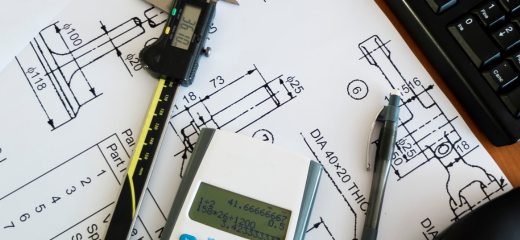

Antes de realizar la calibración, es necesario inspeccionar el instrumento para asegurarse de que se encuentra en condiciones óptimas de funcionamiento. Se deben revisar aspectos como el estado físico, la limpieza y el correcto ajuste de los componentes.

Si el instrumento presenta daños, desgaste excesivo o suciedad, es posible que los resultados de la calibración no sean precisos. En estos casos, se debe realizar mantenimiento o reemplazo de piezas antes de continuar con el proceso. Por ejemplo, en el caso de un un calibrador vernier, se verifica que la escala no esté desgastada y que el desplazamiento del cursor sea suave.

Comparación con el estándar de referencia

Una vez verificado el estado del instrumento, se procede a compararlo con el estándar de referencia. Para ello, se realizan mediciones en distintos puntos del rango de trabajo del instrumento y se registran los valores obtenidos.

Se debe seguir un procedimiento riguroso para minimizar errores, como controlar la temperatura y humedad del ambiente, utilizar técnicas de medición adecuadas y evitar la aplicación de fuerzas excesivas que puedan alterar los resultados. Un ejemplo de este paso es que al calibrar un dinamómetro se aplican fuerzas conocidas y se compara la lectura del instrumento con los valores de referencia.

Análisis de resultados y determinación de errores

Después de la comparación, se analizan los datos obtenidos para determinar si el instrumento está dentro de los límites de tolerancia aceptables. Si las desviaciones son mínimas y se encuentran dentro de los márgenes establecidos por la norma correspondiente, el instrumento se considera calibrado.

En caso de que las diferencias sean significativas, se deben realizar ajustes o correcciones en el equipo para garantizar su precisión. En algunos casos, si el error es demasiado grande, el instrumento debe ser reparado o reemplazado. Por poner un ejemplo de un caso práctico, si un termómetro digital muestra un error de ±0,1 °C en comparación con el estándar, y el límite permitido es ±0,5 °C, se considera calibrado.

Documentación y emisión del certificado de calibración

El último paso del proceso de calibración es la documentación del proceso. Se emite un certificado de calibración que incluye información como:

- Identificación del instrumento calibrado.

- Fecha y condiciones ambientales de la calibración.

- Resultados obtenidos y desviaciones detectadas.

- Método de calibración utilizado.

- Firma y certificación del laboratorio responsable.

Cabe destacar que este certificado es esencial para cumplir con normativas de calidad y auditorías industriales. También sirve como referencia para futuras calibraciones y mantenimiento del equipo. Por ejemplo, un laboratorio de metrología emite un certificado de calibración para una balanza industrial, indicando la trazabilidad de los patrones utilizados.

En definitiva, estos son los pasos del proceso de calibración de instrumentos de medición. Si quieres aprender más, seguro que te encanta el Máster de Formación Permanente en Diseño Mecánico y Producción con CAD-CAM-CAE de SEAS. ¡Échale un ojo!

![]() Si te ha gustado este interesante artículo, te animamos a seguirnos también en nuestras redes sociales o leer más artículos en nuestro blog. Igualmente, también puedes visitar nuestra web, para conocernos un poco más y ver nuestra oferta formativa de informática, automatización, logística, mantenimiento y otras áreas.

Si te ha gustado este interesante artículo, te animamos a seguirnos también en nuestras redes sociales o leer más artículos en nuestro blog. Igualmente, también puedes visitar nuestra web, para conocernos un poco más y ver nuestra oferta formativa de informática, automatización, logística, mantenimiento y otras áreas.

SEAS es el centro de formación online del Grupo San Valero, especializado en el ámbito técnico, industrial y de empresa. Visita www.seas.es para consultar nuestra oferta formativa de cursos y másteres. Formación profesional para el empleo de calidad y accesible para todos.